Faktoren, die die Leistung von Keramikfasermodulen beeinflussen

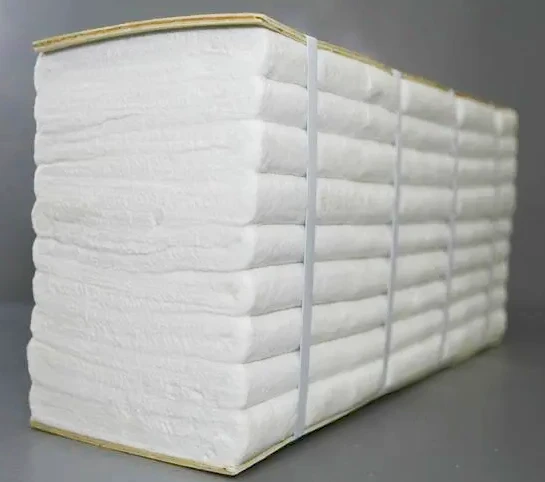

Keramikfasermodule entstehen durch das natürliche Absinken loser Keramikfasern auf ein Sammelband, wodurch eine gleichmäßige Faserdecke entsteht. Diese Decke wird dann durch eine Nadelfilztechnik verarbeitet, um eine bindemittelfreie nadelfilzähnliche Decke zu erhalten, die gefaltet, verpackt und zu Modulen montiert wird. Die thermische Stabilität von Keramikfasermodulen hängt eng mit Faktoren wie dem Durchmesser, der spezifischen Wärmekapazität und der Dichte der Keramikfasern zusammen.

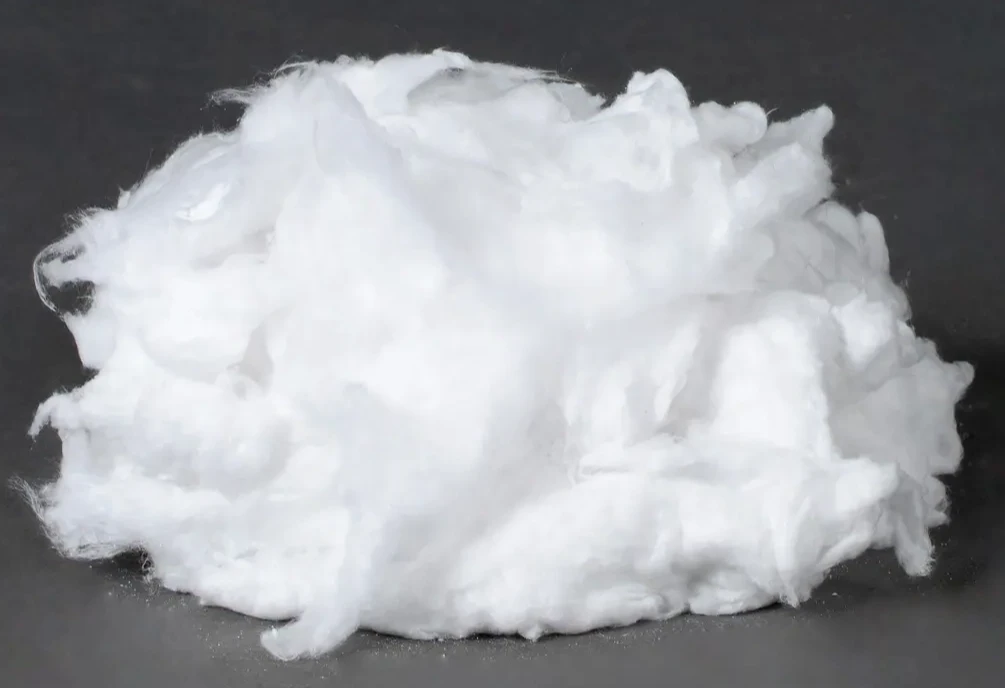

Keramikfasern sind leichte, feuerfeste Materialien mit einer faserigen Struktur. Aufgrund ihres geringen Gewichts, ihrer hohen Temperaturbeständigkeit, guten thermischen Stabilität, niedrigen Wärmeleitfähigkeit, geringen spezifischen Wärme und ihrer Beständigkeit gegen mechanische Vibrationen finden sie weitreichende Anwendung in Branchen wie Maschinenbau, Metallurgie, Chemie, Erdöl, Keramik, Glas und Elektronik.

Die Schlüsselindikatoren bei keramischen Fasern sind ihr Durchmesser und ihre thermische Stabilität.

In der Keramikindustrie werden häufig Al2O3- und SiO2-Fasern verwendet. Sie werden je nach Al2O3-Gehalt in verschiedene Anwendungsbereiche eingeteilt, und Cr2O3-Material wird eingeführt, um ihre feuerfeste und oxidationsbeständige Eigenschaften zu verbessern. Im Allgemeinen erscheinen Faserprodukte mit einem hohen Aluminiumoxidgehalt und einem niedrigen Verunreinigungsgehalt wie Eisenoxid reinweiß, während Fasern, die Chromoxid enthalten, eine grüne Farbe aufweisen.

Keramikfasern haben in der Regel Durchmesser von 2 bis 5 μm und Längen zwischen 30 und 250 mm. Die Faseroberfläche ist glatt und zylindrisch. Feinere Fasern, die weniger dicht sind und eine geringere spezifische Wärme haben, können bei höheren Temperaturen verwendet werden. Gröbere Fasern mit mehr Verunreinigungen können zu weniger zufriedenstellender Leistung führen.

Die thermische Stabilität von Keramikfasern ist ein entscheidender Indikator.

Verschiedene Produkte aus Al2O3- und SiO2-Fasern haben einen bestimmten Bereich linearer Schrumpfung bei 1260°C. Die Menge an Schrumpfung beeinflusst die thermische Stabilität direkt.

Aufgrund der geringen Wärmeleitfähigkeit, niedrigen Dichte und leichten Beschaffenheit der Fasern werden leichtere Stahlrahmenstützstrukturen in der Gestaltung und Konstruktion von Öfen verwendet, was eine Ära der „leichten Öfen“ einläutet. Keramikfasern haben eine geringe Wärmespeicherkapazität, was sie für schnelles Aufheizen und Abkühlen während des Brennprozesses geeignet macht.

Keramikfasern sind flexibel und können zu Produkten mit Rillen oder Öffnungen verarbeitet werden. Sie zeigen auch eine gute Beständigkeit gegen mechanische Vibrationen und Schläge und weisen eine relativ hohe chemische Stabilität auf. Diese Vorteile haben die Entwicklung neuer Arten von Öfen vorangetrieben und eine bedeutende Rolle bei der Förderung des Fortschritts in der Keramiktechnologie und -industrie gespielt.