Anchor-Tech Feuerlöschdecke mit Chrom-Keramikfaser-Isolierung

Einführung einer chromhaltigen Keramikfaserdecke

, die Aluminiumoxid -Siliciumdioxid-Chromoxid enthalten, eignen sich sehr gut für den Einsatz in Hochtemperaturöfen. Da der Cr2O3-Gehalt in der Faser mehr als 2,5 % beträgt, blockiert er das Wachstum und Sintern von Kristallen in den Kontaktteilen zwischen den Fasern und den Betrieb Die Temperatur steigt um 30 bis 50 %. ℃, wodurch die Temperaturlücke zwischen zirkoniumhaltigen Fasern und Aluminiumoxidfasern effektiv geschlossen wird.

, die Aluminiumoxid -Siliciumdioxid-Chromoxid enthalten, eignen sich sehr gut für den Einsatz in Hochtemperaturöfen. Da der Cr2O3-Gehalt in der Faser mehr als 2,5 % beträgt, blockiert er das Wachstum und Sintern von Kristallen in den Kontaktteilen zwischen den Fasern und den Betrieb Die Temperatur steigt um 30 bis 50 %. ℃, wodurch die Temperaturlücke zwischen zirkoniumhaltigen Fasern und Aluminiumoxidfasern effektiv geschlossen wird.

Leistungsindikatoren für die Chrome- Keramikfaserdecke von Anchor-Tech

|

Klassifizierungstemperatur |

1500℃ |

||

|

Farbe |

Grün |

||

|

chemische Zusammensetzung |

|||

|

Al2O3 |

43 % |

||

|

SiO2 |

54,5 % |

||

|

Cr2O3 |

2,0–3,8 % |

||

|

Fe2O3 |

0,15 % |

||

|

Na20+K20 |

0,25 % |

||

|

Test gewicht |

|||

|

96 kg/m3 |

128 kg/m3 |

160 kg/m3 |

|

|

Zugfestigkeit |

|||

|

128 kg/m3 |

70 kPa |

||

|

160 kg/m3 |

80 kPa |

||

|

Heizungsleitungswechsel: 24 Stunden warm halten |

|||

|

1400℃ |

<3 % |

||

|

Spezifischer Wärmewert |

|

|

1090℃ |

1,13 KJ/Kg.K |

|

Allgemeine Produktspezifikationen |

|

|

Länge |

3600–7200 mm |

|

Breite |

610 mm, 1220 mm |

|

Dicke |

13mm, 20mm, 25mm, 30mm |

|

Wärmeleitfähigkeit |

128 kg/m3 |

|

200℃(W/m.K) |

0,05 |

|

400℃(W/m.K) |

0,09 |

|

600℃(W/m.K) |

0,15 |

|

800℃(W/m.K) |

0,20 |

|

800℃(W/m.K) |

0,27 |

Testergebnisse des Forschungs- und Entwicklungslabors von TC UK

|

Projekt |

Erkennung |

Ergebnis |

|

|

Farbe |

Grün |

|

Chemische Zusammensetzung ( Gew.- % ) |

SiO2 |

54,5 |

|

A12O3 |

43 |

|

|

CaO |

0,21 |

|

|

MgO |

<0,05 |

|

|

ZrO2 |

<0,05 |

|

|

Cr2O3 |

3.2 |

|

|

Alkalien |

<0,05 |

|

|

Fe2O3 |

<0,05 |

|

|

Andere |

0,2 |

|

|

Thermische Eigenschaften |

Schnurschrumpfung 24 Stunden (%) |

|

|

1150℃ |

2.5 |

|

|

1200℃ |

2.6 |

|

|

1250℃ |

2.7 |

|

|

1300℃ |

2.7 |

|

|

1350℃ |

|

|

|

1400℃ |

3,0 |

|

|

1450℃ |

4.6 |

|

|

1500℃ |

4.6 |

|

|

Linienschrumpfung in Dickenrichtung |

|

|

|

1150℃ |

18.3 |

|

|

1200℃ |

30.4 |

|

|

1250℃ |

32,0 |

|

|

1300℃ |

34.2 |

|

|

1350℃ |

|

|

|

1400℃ |

39.1 |

|

|

1450℃ |

44.3 |

|

Wärmeleitfähigkeit |

Durchschnittstemperatur 200℃ |

0,051 |

|

Durchschnittstemperatur 400℃ |

0,076 |

|

|

Durchschnittstemperatur 600℃ |

0,124 |

|

|

Durchschnittstemperatur 800℃ |

0,197 |

|

|

Durchschnittstemperatur 1000℃ |

0,295 |

|

|

Durchschnittstemperatur 1200℃ |

0,417 |

|

|

Physikalische Eigenschaften |

Länge (mm) |

7280 |

|

Breite (mm) |

620 |

|

|

Dicke (mm) |

24.9 |

|

|

Nettogewicht / kg) |

14.82 |

|

|

Schüttgewicht (kg/m³) |

132 |

|

|

Durchschnittlicher Ballinhalt |

55 |

|

|

Typische Schlackenkugelaufteilung |

|

|

|

45μm bis 75μm |

11.8 |

|

|

75μm bis 125μm |

19.6 |

|

|

125μm bis 200μm |

12.8 |

|

|

200μm bis 250μm |

4.2 |

|

|

250μm bis 300μm |

1.6 |

|

|

300μm bis 600μm |

3.9 |

|

|

ITINN |

11 |

Vergleich der Heizleitungswechsel

|

Temperatur℃×24 Stunden |

Enthält Zirkonium |

Enthält Chrom |

|

1150 |

1,25 |

2.51 |

|

1200 |

1,68 |

2,62 |

|

1250 |

1,90 |

2,71 |

|

1300 |

2.36 |

2,66 |

|

1350 |

2,00 |

3,85 |

|

1400 |

2,64 |

3.22 |

Aus den Veränderungen in der Heizlinie lässt sich erkennen, dass der Zirkoniumgehalt geringer ist als der Chromgehalt, aus der Beobachtung und Analyse der Proben nach dem Brennen im Labor jedoch der Zustand der Chromkeramikfaserdecke nach 1300 °C ist besser als das des zirkoniumhaltigen Produkts . Die Chromkeramikfaserdecke befindet sich noch im Faserzustand und das Produkt ist elastisch ;

der Chromkeramikfaserdecke beginnen zu pulverisieren und die Elastizität des Produkts nimmt ab. Nach 1400 °C wies die Probe der zirkoniumhaltigen Keramikfaserdecke hellgelbe körnige Ausfällungen auf und die Fasern waren stark pulverisiert.

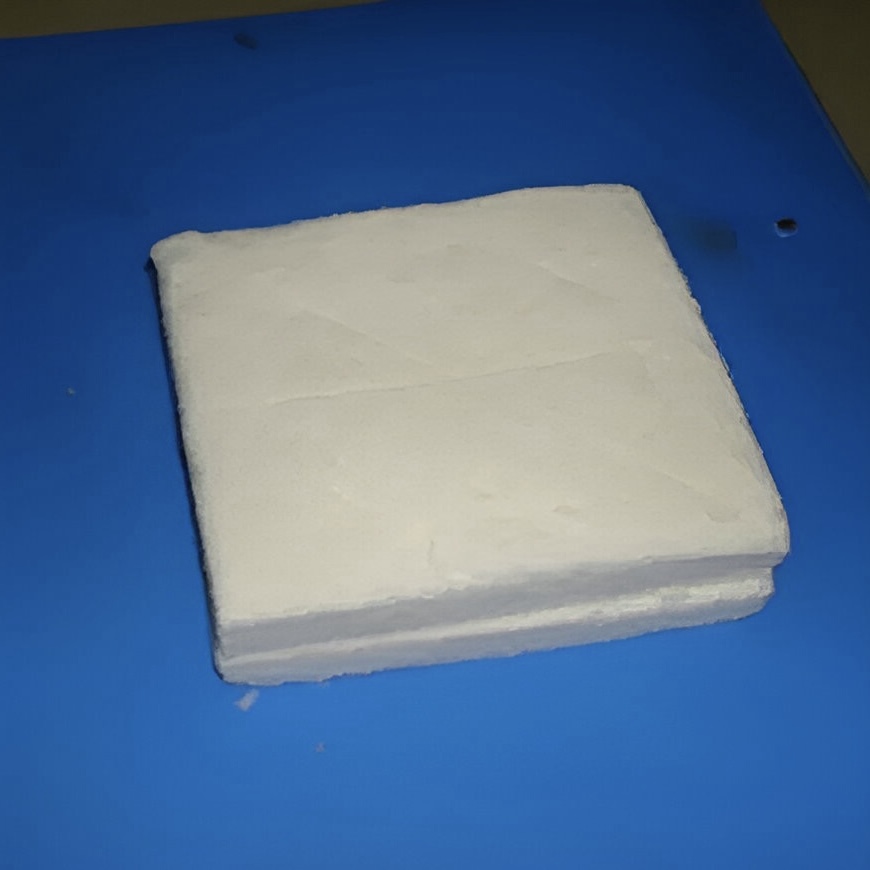

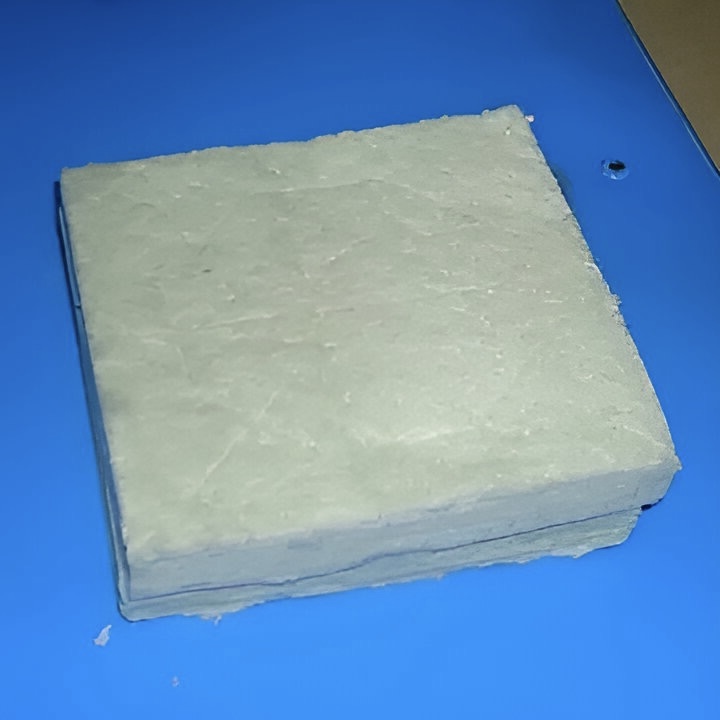

Vergleich der Zustände nach der Kalzinierung

Zirkonium- Keramikfaserdecke nach dem Kalzinieren bei 1400 °C × 24 Stunden. Die Oberflächenfasern beginnen zu pulverisieren und es bildet sich eine harte Kruste.

der Chromkeramikfaserdecke nach dem Kalzinieren bei 1400 °C × 24 Stunden. Es gibt kein Pulverisierungsphänomen auf den Oberflächenfasern und der Zustand der Fasern ist in gutem Zustand.

abschließend

-

-

- Da die Temperatur der chromhaltigen Fasern während der Faserbildung höher ist als die Faserbildungstemperatur der zirkoniumhaltigen Fasern, ist der Durchmesser der chromhaltigen Fasern kleiner und die Wärmeleitfähigkeit gut . Während der anfänglichen Kristallisation verformen sich die Fasern jedoch erzeugt Spannungsänderungen, die dazu führen, dass sich die Fasern verbiegen und der Durchmesser zunimmt. Klein, je größer die Biegung, sodass die anfängliche lineare Schrumpfung, die sich auf der Oberfläche widerspiegelt, bei chromhaltigen Fasern größer ist als bei zirkoniumhaltigen Fasern;

- Da die Hochtemperaturstabilität von Cr2O3 besser ist als die von Zr2O3, hat Cr2O3 eine starke Blockierfähigkeit während des Kornwachstums und sorgt so dafür, dass die Härtung und Pulverisierung chromhaltiger Fasern bei hohen Temperaturen besser ist als die von zirkoniumhaltigen Fasern und hat eine längere Lebensdauer. lang ;

- Solange die Faser unter Hochtemperaturbedingungen eine ausreichende Elastizität aufweist, kann die Schrumpfung der Faser durch Materialmischung, Ofenauskleidungsdesign und Konstruktionstechniken ausgeglichen werden;

-