Die Auswirkungen von Schüssen auf keramische Fasermodule

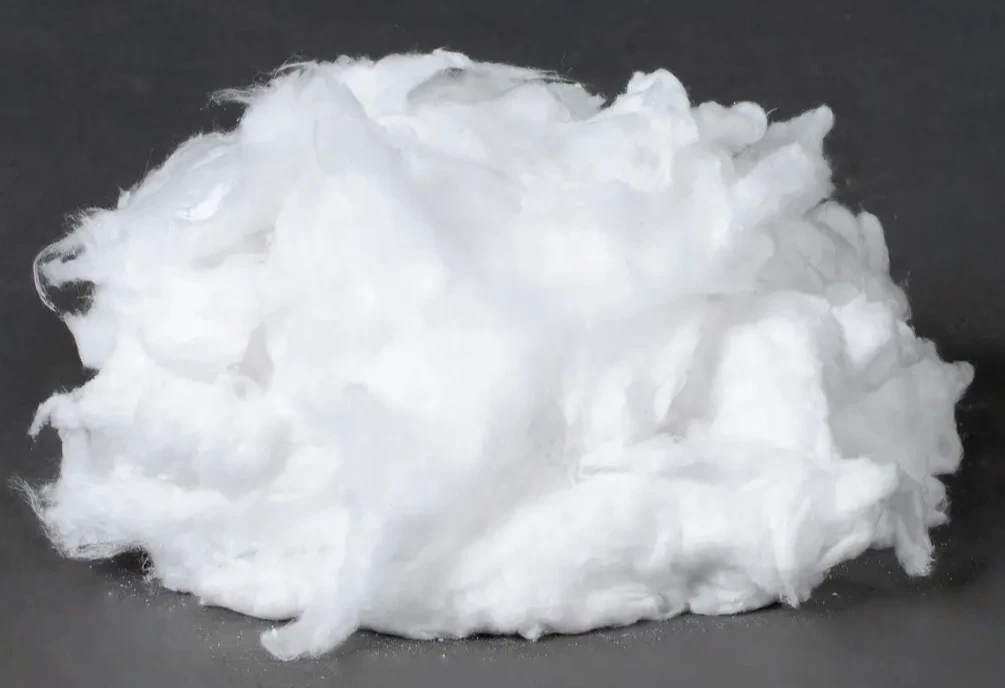

Im Prozess der Umwandlung von Rohstoffen in Keramikfasern bezeichnen Branchenexperten die nicht umgewandelten Partikel als „Schüsse“. Im Allgemeinen werden solche mit einem Partikeldurchmesser größer als 0,212 mm und einer Schüttdichte zwischen 2800 und 3200 kg/m³ als Schüsse kategorisiert.

1. Die Entstehung von Schlackenkügelchen

Schmelzkügelchen sind ein unvermeidliches Nebenprodukt im Produktionsprozess der Hochtemperaturschmelzung und Faserbildung. Selbst im Herstellungsprozess von polykristallinen feuerfesten Fasern mittels der Sol-Gel-Methode sind eine gewisse Anzahl an Schmelzkügelchen vorhanden.

2. Die Trennung und Entfernung von Schlackenkügelchen

Schmelzkügelchen, die nach der Faserbildung entstehen, werden in der Regel durch trockene oder nasse Trennverfahren entfernt. Allerdings gibt es keine effektiven Trennmethoden für kleinere Schmelzkügelchen mit einem relativ kleinen Durchmesser.

3. Die Vorschriften zur Schlackenkügelchen

Die nationalen Standards für Keramikfasern enthalten spezifische Vorschriften zur Schlackenkügelchen- / Verunreinigungsgehalts. Für Keramikfaserdecken mit Temperaturbeständigkeitsklassen unter 1000°C sollte der Schlackenkügelchengehalt ≤25% betragen. Für solche mit Temperaturbeständigkeitsklassen unter 1450°C sollte der Schlackenkügelchengehalt ≤20% betragen. Für Keramikfaserprodukte mit Temperaturbeständigkeitsklassen unter 1700°C sollte der Schlackenkügelchengehalt ≤5% betragen. Daher ist es bei der Bestimmung der Schüttdichte von keramischen Faserprodukten unerlässlich, den Gehalt an Schlackenkügelchen zu berücksichtigen.

Die Anchor Company verwendet fortschrittliche Verfahren, um den Schussgehalt für keramische Faserprodukte mit einer Temperaturbeständigkeitsklasse von 1450°C auf unter 7% zu kontrollieren.

4.Der Einfluss von Schlackenkügelchen auf keramische Fasermodule

a. Sie beeinflussen die Gesamtfestigkeit von keramischen Fasermodulen, wobei ein höherer Schlackenkügelchengehalt zu einer geringeren Faserfestigkeit führt.

b. Der Schlackenkügelchengehalt steht in direktem Verhältnis zur Dichte von keramischen Fasermodulen.

c. Auch wenn Schlackenkügelchen den Wärmeübergang weder behindern noch verbessern, führt eine Zunahme des Schlackenkügelchengehalts zu einer höheren Dichte von keramischen Faserprodukten. Folglich führt dies indirekt zu einer Erhöhung der Wärmeleitfähigkeit. In dieser Hinsicht führt ein höherer Schlackenkügelchengehalt zu einer entsprechenden Verringerung der Isolationsleistung von keramischen Fasern.