Keramikfaser-Isolationslösung für Schubbalkenheizofen

Einführung in den Schubbalkenheizofen

Der Schubbalken-Stetigheizofen ist eine thermische Ausrüstung, die verschiedene kohlenstoffgeformte Produkte wie Blechmaterialien, große Stahlbrammen, kleine Stahlbrammen oder kontinuierlich gegossene Blöcke auf die erforderliche Temperatur für das Walzen wieder aufheizt. Basierend auf thermischen Prinzipien, Temperaturanforderungen und Ofenstruktur kann der Heizofen in Zwei-Stufen-, Drei-Stufen- oder Mehrpunktheiztypen unterteilt werden.

Struktur des Zwei-Stufen-Schubbalkenheizofens

Der Zwei-Stufen-Schubbalkenheizofen kann längs in Vorwärm- und Heizabschnitte unterteilt werden. Der Ofen hat eine nutzbare Länge von etwa 20.000 Metern, eine interne Breite von 3.700 mm und eine Bogenstärke von etwa 230 mm. Der Vorwärmabschnitt arbeitet bei einer Temperatur von 1.100°C und kann refraktäre Faser als Wandauskleidungsmaterial verwenden. Die Isolationsschicht des Heizabschnitts kann refraktäres Fasermaterial verwenden.

Struktur des Drei-Stufen-Schubbalkenheizofens

Der Drei-Stufen-Schubbalkenheizofen kann intern in Vorwärm-, Heiz- und Temperaturausgleichszonen unterteilt werden. Normalerweise hat er drei Heizpunkte: Obenheizung, Untenheizung und Temperaturausgleichssegmente. Der Vorwärmabschnitt verwendet Abgas als Wärmequelle mit Temperaturen zwischen 850-950°C, die 1.050°C nicht überschreiten. Der Heizabschnitt hält Temperaturen zwischen 1.320-1.380°C, während der Ausgleichsabschnitt Temperaturen zwischen 1.250-1.300°C aufrechterhält.

Empfohlene Ofenauskleidung und Isolationsdicke:

A. Material: Unter Berücksichtigung der Temperaturverteilung im Heizofen und der Umgebung, werden hochreine und zirkoniumhaltige Produkte für die Auskleidung im Vorwärmabschnitt empfohlen, während für die Auskleidung Standardprodukte verwendet werden. Für die Isolation werden hochreine und zirkoniumhaltige Keramikfaserprodukte vorgeschlagen.

B. Isolationsdicke: Die Isolationsdicke im Vorwärmabschnitt beträgt in der Regel 220-230 mm, die Isolationsschicht des Heizabschnitts beträgt 40-60 mm und die Isolation der Ofendecke beträgt 30-100 mm.

Empfohlene Ofenauskleidungsstruktur:

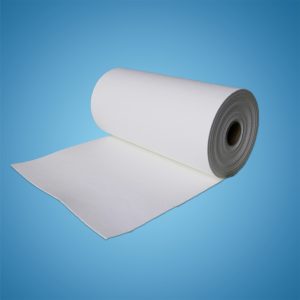

A. Der Vorwärmabschnitt verwendet eine Verbundfaser-Auskleidungsstruktur mit ausgebreiteten und gestapelten keramischen Faserisolierungen. Bei der ausgebreiteten Auskleidung werden keramische Faserdecken verwendet, die mit hitzebeständigen Edelstahlverankerungsvorrichtungen verschweißt und mit Schnellspannclips befestigt sind, in der Regel 20-100 mm dick. Bei der gestapelten Auskleidung werden winkelförmige keramische Faserfaltblöcke oder hängende Fasermodelle verwendet. Der obere Teil verwendet zwei Schichten 30 mm dicke keramische Nadelgestanzte Decken (auf 50 mm komprimiert), gefolgt von 200-250 mm dicken einlochigen hängenden Faserelementen.

B. Der Heizabschnitt verwendet eine ausgebreitete keramische Faserdeckenauskleidung zur Isolierung. Die Isolationsauskleidung verwendet 40-60 mm dicke keramische Faserdecken. Die Isolationsschicht der Ofendecke besteht aus 30-100 mm dicken keramischen Faserdecken oder keramischen Faserplatten.

C. Das Heißluftkanalsystem kann mit keramischen Faserdecken oder Polstern isoliert werden.

Installation der Faser-Auskleidung:

Die Installation der ausgebreiteten keramischen Faserdeckenauskleidung beinhaltet das Abrollen der keramischen Faserdecke von ihrer Spule, das Geradeziehen und Komprimieren auf die Stahlplatte der Ofenwand und das Befestigen mit Schnellspannclips. Die gestapelten Faserelemente werden sequentiell entlang der Faltrichtung angeordnet, und Zwischenschichten zwischen verschiedenen Reihen verwenden das gleiche Material der keramischen Faserdecke, das zu einem U-Form gefaltet ist, um Schrumpfung der Faser bei hohen Temperaturen auszugleichen.